Producción de dumplings: aumento de la producción con higiene y moldeado uniformes

Establezca objetivos prácticos para la producción de bolas de masa antes de escalar

En la producción comercial de bolas de masa, escalar con éxito se trata menos de “hacer más” y más de mantener estables las métricas de calidad clave mientras aumenta la producción. La forma más confiable de evitar desperdicios, retrabajos y quejas de los clientes es definir objetivos que puedan medirse en la línea y auditarse durante una prueba de aceptación en fábrica.

Métricas de calidad que se correlacionan directamente con las ganancias.

- Tolerancia del peso de las piezas (p. ej., “objetivo de 30 g, mantener la mayoría dentro de una banda estrecha”) para controlar el costo de los alimentos y el cumplimiento del embalaje.

- Integridad del sello y tasa de fuga (especialmente importante para las albóndigas de sopa) para evitar fallas en la cocción al vapor y roturas por congelación.

- Consistencia del espesor de la envoltura para estabilizar el bocado y reducir la tasa de explosión durante la cocción.

- Tiempo de cambio entre SKU (cambios de molde, limpieza, reinstalación) para proteger la producción horaria efectiva.

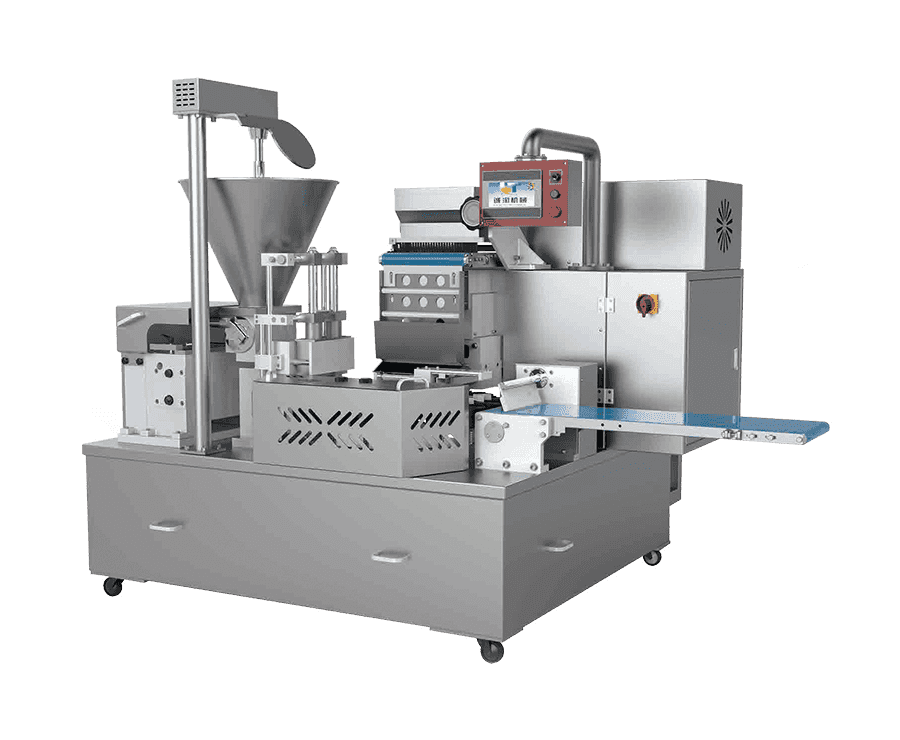

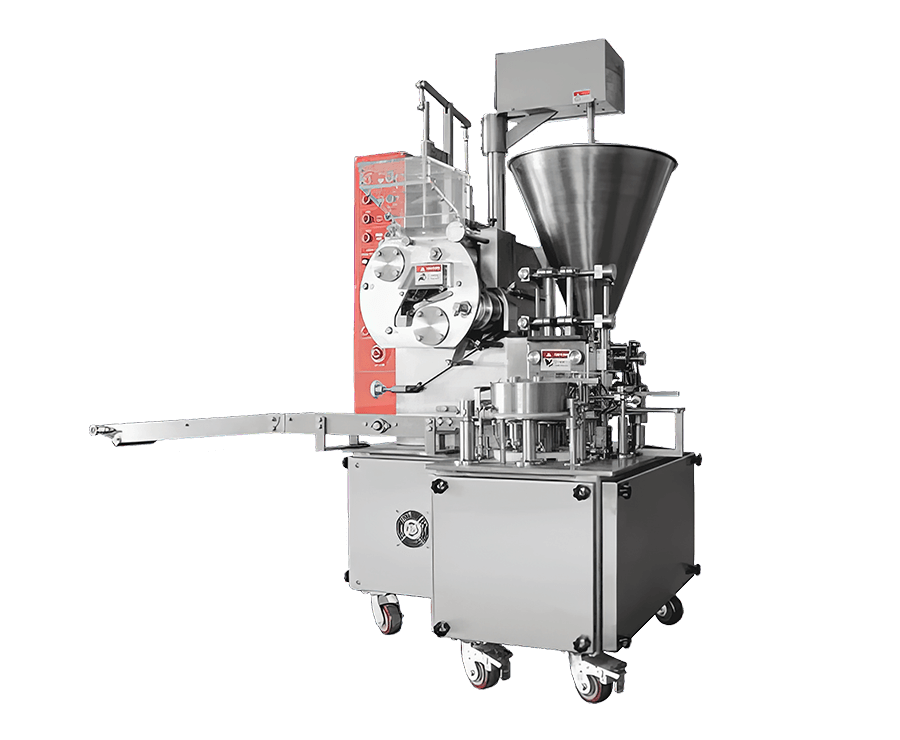

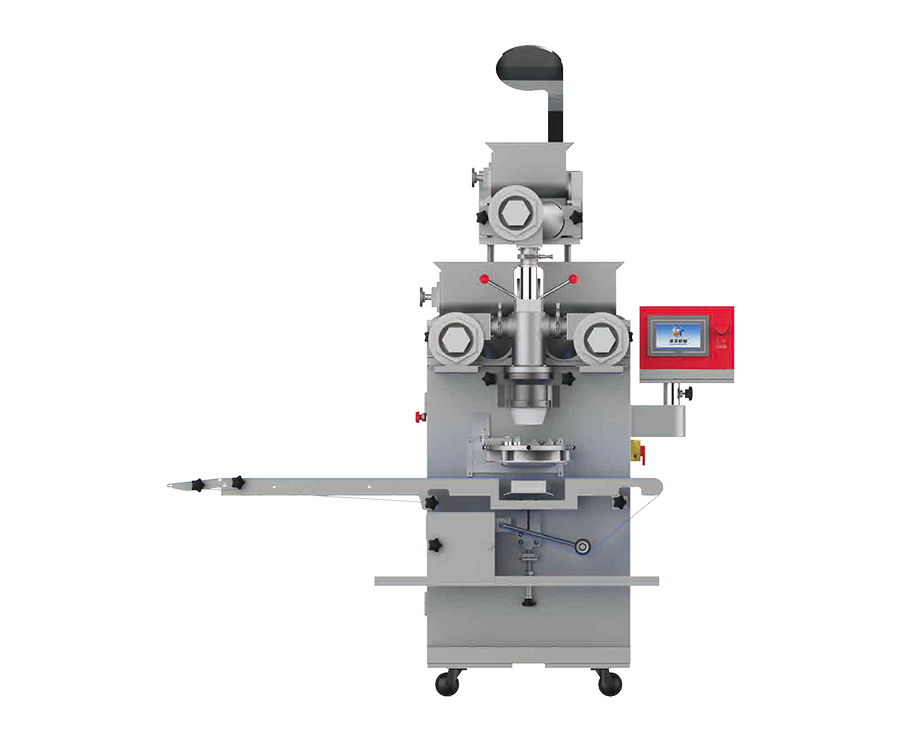

Una vez definidos estos objetivos, puede asignarlos a las capacidades del equipo. Por ejemplo, si procesa varias formas y tamaños durante una semana, seleccionar una plataforma de conformado que admita cambios de molde puede reducir la duplicación de capital y, al mismo tiempo, mantener flexible su cartera de SKU. En líneas de múltiples productos, una máquina formadora diseñada para reemplazar moldes, como la Máquina automática para hacer bolas de masa/sopa ST-770 —Suele ser una forma práctica de estandarizar la producción de dumplings sin tener que utilizar una máquina separada por forma.

Controle las variables que impulsan el rendimiento: masa, relleno y temperatura

En la producción de dumplings, la mayoría de las “pérdidas misteriosas” provienen de un pequeño conjunto de variables controlables. Cuando se gestionan, los desechos y el tiempo de inactividad disminuyen, y su línea se vuelve lo suficientemente predecible como para planificar la mano de obra, la entrega de materia prima y la capacidad de congelación.

Manipulación de masa que favorece una formación estable

- Mantenga una hidratación constante de la masa y un tiempo de reposo para evitar que la envoltura se rompa o se estire demasiado durante la formación.

- Mantenga estable la absorción de harina controlando la humedad ambiental y utilizando un protocolo de mezcla estandarizado (tiempo de mezcla, segmentos de velocidad y tamaño del lote).

- Alimente la masa a un rango de temperatura estable para reducir la variación del espesor, especialmente si su objetivo de producción es alto.

Estabilidad de llenado que evita obstrucciones y fugas.

- Estandarice el tamaño del molido y la longitud de las partículas (por ejemplo, hebras de cebollino, cortes de repollo) para que el relleno se deposite suavemente y se selle limpiamente.

- Para las albóndigas de sopa, controle el fraguado y la temperatura de la gelatina para que el componente de la sopa se mantenga estable durante la formación; el objetivo es formar sin manchar ni calentar, lo que reduce la “retención de sopa”.

- Realice un seguimiento de la temperatura de llenado y el tiempo de retención para reducir la variación del sabor y el riesgo microbiológico en tiradas más largas.

Cuando se trata de dumplings de sopa, la gestión térmica se convierte en una palanca de calidad, no en una característica de conveniencia. Una máquina formadora que utiliza una estrategia de enfriamiento diseñada para proteger el sabor, como un enfoque de reciclaje de agua fría, ayuda a reducir los cambios de calidad relacionados con el calor durante las tiradas prolongadas de producción de dumplings.

Elija la tecnología de conformado que se adapte a sus necesidades de tolerancia y combinación de productos

No todas las máquinas formadoras automáticas se comportan igual en condiciones reales de producción. La pregunta más importante es si el principio de formación puede mantener estables el peso, el espesor y la proporción de llenado a medida que cambian la velocidad, los operadores y las materias primas varían ligeramente entre lotes.

Qué evaluar durante una prueba en vivo

| Artículo de prueba | Qué medir | Por qué es importante |

|---|---|---|

| Repetibilidad del peso | Pesar muestras en los cambios de velocidad y después del calentamiento. | Controla el costo de los alimentos y el cumplimiento del peso del paquete. |

| Calidad del sello | Tasa de explosión/fuga después de la cocción al vapor y después de la congelación | Protege el rendimiento y la experiencia del cliente |

| Estabilidad de cambio | Es hora de cambiar moldes y volver a alcanzar las especificaciones | Determina la producción efectiva en programaciones de múltiples SKU |

| Capacidad de limpieza | Acceso a piezas y esquinas en contacto con el producto. | Acorta el tiempo de saneamiento y reduce el riesgo de contaminación. |

Si procesa tanto dumplings estándar como dumplings de sopa, busque un método de formación diseñado para alimentación cuantitativa y control sincronizado. En términos prácticos, esto reduce la variación en la proporción de llenado y respalda un equilibrio constante entre envoltura y relleno a lo largo de ciclos de producción largos, algo fundamental para la producción de bolas de masa donde las expectativas del cliente son sensoriales e inmediatas.

Para los compradores que comparan múltiples plataformas de conformado, puede resultar útil revisar una categoría de conformado más amplia para comprender las opciones y los puntos de integración. Ver el línea de máquinas formadoras para evaluar cómo encaja un formador de bolas de masa con otros equipos de moldeado y moldeado en el diseño de su sitio.

Planifique la producción utilizando la capacidad del equipo, no suposiciones

La producción por hora efectiva siempre es inferior a la capacidad nominal debido a cambios, limpieza, microparadas y limitaciones de aguas arriba (mezcla, corte, preparación de llenado). Un método de planificación confiable es convertir la capacidad en un “rendimiento programado” conservador utilizando un factor de eficiencia.

Un modelo de planificación de capacidad simple

- Comience con la capacidad de la máquina (piezas/hora) para su tipo de producto exacto.

- Aplique un factor de eficiencia para su realidad operativa (muchas plantas comienzan con un 70-85% hasta que el equipo se estabiliza).

- Confirme las restricciones anteriores y posteriores (mezcla de lotes, preparación de llenado, carga de bandejas, congelación, cocción al vapor, envasado).

- Cambios de prueba de esfuerzo: cuantos más SKU ejecute por turno, más minutos de cambio dominarán.

Como ejemplo de cómo interpretar los rangos de capacidad en la planificación real de la producción de bolas de masa: una máquina formadora con capacidad nominal de 4.000–8.000 unidades/h para albóndigas y 4.000–6.000 unidades/h para sopa de albóndigas se puede programar de manera más conservadora aplicando el factor de eficiencia y el programa de saneamiento de su sitio. Este enfoque evita hacer demasiadas promesas de ventas o subdimensionar procesos posteriores como la congelación y el embalaje.

Diseño de higiene, materiales y mantenimiento: donde fallan muchas líneas

Cuando la producción de dumplings aumenta, el tiempo de saneamiento y el acceso al mantenimiento se convierten en factores principales del tiempo de actividad. Los compradores suelen centrarse primero en la producción; sin embargo, el costo operativo de una mala capacidad de limpieza generalmente se manifiesta en cuestión de semanas en forma de lavados más prolongados, más defectos relacionados con residuos y un mayor desgaste mecánico.

Elementos de diseño que reducen el tiempo de inactividad y el riesgo.

- Materiales en contacto con alimentos que resisten la corrosión y simplifican la limpieza (normalmente se prefiere el acero inoxidable para un rendimiento higiénico a largo plazo).

- Piezas accesibles en contacto con el producto para minimizar las “esquinas ciegas” donde se puede acumular el relleno.

- Control estable de formación y alimentación para reducir la tensión mecánica y mantener la estructura del producto consistente en tiradas largas.

- Estrategia de lubricación que apoya la vida útil y reduce las paradas no planificadas.

En la práctica, priorizar la construcción higiénica y la controlabilidad respalda tanto la seguridad alimentaria como una calidad sensorial constante. Por ejemplo, una máquina formadora construida con acero inoxidable 304 y diseñado para una limpieza más fácil puede reducir el trabajo de saneamiento y acortar el tiempo necesario para volver a las especificaciones después de un lavado.

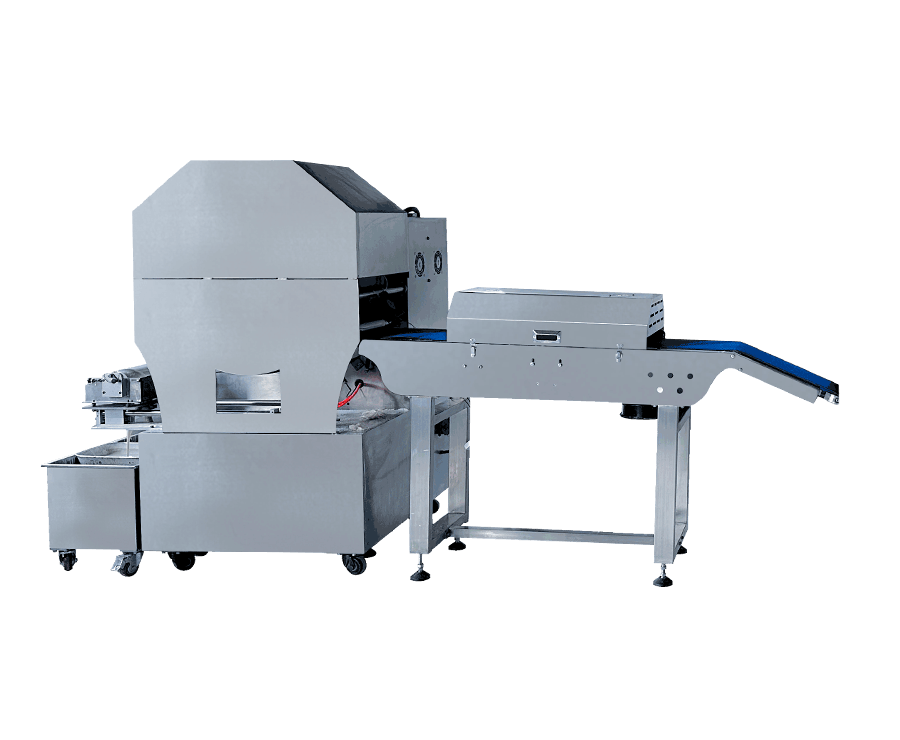

La preparación previa también afecta a la higiene y la estabilidad. Si está optimizando todo el flujo de trabajo de producción de bolas de masa (mezcla, corte, molienda), revisar el equipo de preparación compatible puede ayudarlo a estandarizar los insumos de un lote a otro; ver opciones de equipo de preparación como referencia para el balanceo de líneas y la planificación del saneamiento.

Dónde encaja el ST-770 en una línea de producción de dumplings escalable

Una ruta de escala común es automatizar primero el paso de formación y luego eliminar sistemáticamente los cuellos de botella en las fases anterior (preparación de masa y relleno) y posterior (cocción al vapor/congelación/envasado). En ese contexto, se debe evaluar un formador de bolas de masa no solo por su rendimiento, sino también por la facilidad con la que se integra en su espacio, servicios públicos y rutina de saneamiento.

Especificaciones relevantes para la planificación del sitio.

- Gama de productos: 15-60 gramos El peso de la pieza admite tamaños de SKU comerciales comunes.

- Espacio y manipulación: las dimensiones y el peso de la máquina deben compararse con el ancho del pasillo, los puntos de drenaje y el acceso de limpieza.

- Servicios públicos: confirme el voltaje y el consumo de energía para evitar cambios eléctricos de último momento durante la instalación.

- Flexibilidad operativa: el reemplazo de moldes admite múltiples formas y ayuda a reducir los costos de adquisición para operaciones de múltiples SKU.

La ST-770 está posicionada como una plataforma multifuncional para formar bolas de masa y sopa, con configuraciones ajustables por el operador (velocidad y parámetros de formación relacionados) y un enfoque de enfriamiento destinado a reducir el impacto del sabor durante la producción. Para las plantas que amplían la producción de bolas de masa, estas características pueden resultar útiles cuando se necesita una producción constante en turnos más largos y cambios frecuentes de productos.

Si desea validar la idoneidad para su masa y relleno específicos, el siguiente paso más productivo es una prueba específica utilizando su propia receta y una breve prueba de cambio de SKU. Los detalles del producto y los parámetros de referencia están disponibles en la página Página del producto ST-770 , que también se puede utilizar como lista de verificación para la alineación de cotizaciones.

Lista de verificación de puesta en servicio para estabilizar la producción de dumplings en los primeros 30 días

Incluso los equipos más potentes tienen un rendimiento inferior si se apresura la puesta en marcha. Un proceso de puesta en marcha estructurado puede estabilizar la producción rápidamente y reducir la dependencia del operador.

Acciones de puesta en servicio que se amortizan inmediatamente

- Bloquee una hoja de recetas estándar (hidratación de la masa, tiempo de reposo, tamaño de las partículas del relleno, temperatura del relleno) y entrénese a ella.

- Cree “muestras de oro” para cada SKU (peso objetivo, sensación de espesor de la envoltura, apariencia del sello) para reducir los juicios subjetivos.

- Documente los pasos de cambio con fotografías, incluida la secuencia de cambio de molde y los puntos de saneamiento.

- Establezca una cadencia de mantenimiento preventivo (limpieza de puntos de acceso, comprobaciones de lubricación, inspección de sujetadores) y mantenga repuestos en el sitio para los componentes de desgaste.

- Realice un seguimiento de tres números diariamente: producción planificada frente a real, tres motivos principales de parada y categorías de defectos/desechos.

Un ciclo de puesta en marcha bien gestionado normalmente produce un resultado mensurable: calidad estable en su rendimiento programado y una lista clara de las restricciones de línea restantes (preparación, carga de bandejas, cocción al vapor/congelación o empaque). Esto crea una hoja de ruta racional para el siguiente paso de inversión, en lugar de reaccionar a los cuellos de botella diarios.

English

English Español

Español Français

Français русский

русский عربى

عربى

Contáctenos